Сита, как определяющий фактор качества грохочения

Разделение сыпучих смесей по размерам кусков или зерен – актуальная задача для многих производств – обогатительные фабрики, заводы по выпуску строительных материалов, аграрные предприятия и т. д. Классификация или сортировка материалов осуществляется тремя способами – гидравлическим по скорости погружения в воду, воздушным по величине воздействия потока воздуха и механическим просеиванием (грохочением), причем возможность выбора сита для грохотов, в соответствии с заданными параметрами отсева, делает этот способ универсальным.

Применяемые материалы

При всем разнообразии оборудования для механической классификации и сортировки, скорость и качество разделения материалов на фракции во многом зависят от правильного выбора просеивающей поверхности. Решетки, сетки, перфорированные листы, применяемые в процессах грохочения, могут быть резиновыми, полиуретановыми и металлическими.

Сита резиновые для грохотов, как и их полиуретановые аналоги отличаются пониженной шумностью и относительно высокой устойчивостью к износу. Среди недостатков резиновых расходных материалов – застревание кусков, риск появления надрезов в месте крепления и сложности при подтяжке поверхности. Проблема полиуретана – выкрашивание ячеек, в результате частички материала попадают в отсев, что не всегда допустимо.

Наиболее популярны металлические изделия, но их износотойкость невелика и зависит от антикоррозийных качеств, толщины исходных материалов и натяжения рабочей поверхности. При слабо натянутой сетке наблюдается такое явление, как подхлест, провоцирующий появление изломов и выход ее из строя. Свойства металлических сит обусловлены технологией производства, характеристиками металла и типом сырья.

Типы сеток, формы и размеры ячеек

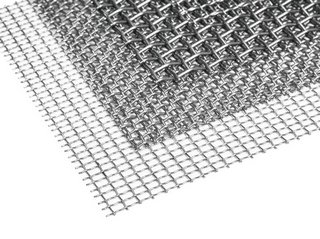

Наибольшей световой площадью, напрямую влияющую на производительность, имеет плетеная металлическая сетка, к типу плетеных относится и самая популярная рифленая сетка, ее живое сечение может составлять 75–80 % от общей площади поверхности, но при увеличении толщины проволоки и неизменных размерах ячейки, этот параметр уменьшается. Кроме плетеных, используют сварные сита, колосниковые литые решетки и листовой перфорированный материал.

Форма ячеек может быть разной, но в основном это прямоугольник, квадрат и круг. Лидером по пропускной способности считается прямоугольник, но такая геометрия имеет недостаток – увеличенное количество лещадных зерен в отсеве. Квадратные ячейки при меньшем живом сечении – около 60%, лучше справляются с лещадностью, а круглые отверстия, со световой площадью до 40%, практически не пропускают пластинчатые и угловатые зерна.

Выбор размера ячеек, будь то сварная, перфорированная или рифленая канилированная сетка, обязательно учитывает их форму. Например, при грохочении щебня за единицу принимают размер квадратных ячеек, к решетам с круглыми и прямоугольными отверстиями применяют соответствующий коэффициент – 1,25 для прямоугольника и 0,8 для круга.

Отдельной группой можно выделить сборные сита – струнные и арфовые, собранные из параллельно натянутых прямых или гофрированных проволок и скрепленные полимерными перевязками. Они применяются при сепарации сыпучих и залипающих материалов, в том числе влажных масс, сита отличаются высокой производительностью и свойствами самоочистки.